Wie man ein effizientes Risikomanagement aufsetzt

Die Corona-Pandemie hat Unternehmen vor gewaltige, nie da gewesene Herausforderungen an vielerlei Fronten gestellt. Eine zentrale Rolle beim Bewältigen dieser Herausforderung spielt ein effizientes Risikomanagement. Dabei geht es weniger um die Frage, ob man die aktuelle Situation hätte voraussehen und planen können. Vielmehr steht im Fokus wie Unternehmen jetzt bestmöglich ihre Kernprozesse schützen und resilienter machen können.

Wichtig ist hier nicht nur der Blick auf die aktuelle Situation, nämlich wie die Produktion angesichts der akuten Supply-Chain-Engpässe aufrechterhalten werden kann und welche Materialien an welchen Standorten besonders betroffen sind. Mindestens genauso wichtig ist der Blick in die nahe Zukunft: Wo liegen mögliche Risiken, wenn die Produktion wieder anzieht? Wie kann man Lieferantenkapazitäten managen oder Lieferanten in der Planung helfen, wenn man selbst nur unsichere Absatzprognosen hat? Wie kann beispielsweise gerade jetzt beim Wiederanlaufen der globalen Handelsketten beim Nadelöhr des (See-)Transports ein geeignetes Frühwarnsystem über mögliche Verzögerungen implementiert werden? Und wie lassen sich auch andere, externe Ereignisse – große wie kleine – best- und frühestmöglich mitsamt ihren Auswirkungen für die eigene Supply Chain erfassen? Und schließlich: Welche Möglichkeiten gibt es, um gegenzusteuern, welche sind am effizientesten?

Am Anfang stehen die Daten

Für all das braucht es relevante Daten. In Zeiten elektronischer Prozesse, digitaler Supply Chains und digitaler Zwillinge ist weniger die reine Datenmenge das Problem. Entscheidend ist vielmehr die effiziente Nutzung dieser Daten. Denn nur dann lassen sich die richtigen Schlüsse über die Zuverlässigkeit der eigenen Supply Chain ziehen.

Aber erst die Verknüpfung der Daten führt zu Wissen

Eben diese effiziente Datennutzung scheitert jedoch häufig daran, dass diese in voneinander getrennten Datensilos abgelegt sind und sich nur schwer zusammenführen lassen. Aber: Ohne Datenkonsolidierung keine aussagekräftigen Ergebnisse für die Risikobewertung. Die besten Analyse-Tools sind wenig wert, wenn sie nicht mit allen zur Verfügung stehenden relevanten Informationen gefüttert werden.

Genau hier liegt auch das Problem mit den meisten Risk-Management-Tools, die in vielen Unternehmen bislang zum Einsatz kommen. Diese werden oft als eigenständige Lösung implementiert – entkoppelt von den zugrunde liegenden Unternehmensprozessen und damit auch der Supply Chain. Ein mögliches Risiko kann aber erst dann richtig bewertet und verringert werden, wenn klar ist, wie ein Ereignis ganz konkret die Supply Chain, und damit den Materialfluss, beeinflusst. Es geht hier also um Fragen wie: Welcher Lieferant ist genau betroffen? Welcher konkrete Transport ist betroffen? Welche einzelnen Materialien sind damit betroffen? Wie stark sind diese Auswirkungen im Detail auf den Materialfluss? Und wie wirkt sich das folglich auf meine Produktion in welchen konkreten Werken aus?

Ganzheitlicher Ansatz für Risikomanagement notwendig

Erst mit diesem Detailwissen lassen sich dann die geeigneten Gegenmaßnahmen einleiten. Aber dafür braucht es einen ganzheitlichen Ansatz. Dieser hat die Lieferanten, die Prozesse und die externen Ereignisse gleichermaßen im Blick.

Warum Risikomanagement und Supply Chain Management Hand in Hand gehen müssen (Webinar-Auszug)

Lieferanten: Lieferprobleme frühzeitig entdecken

Bei den Lieferanten geht es etwa um Themen wie deren eigene Zuverlässigkeit hinsichtlich Produktqualität sowie Lieferpünktlichkeit und vereinbarten Liefermengen (en: OTIF – on time and in full). Oder auch, wie es um deren wirtschaftliche Stabilität bestellt ist, Stichwort Insolvenzrisiko. Ein ständiges Thema sind auch Lieferantenkapazitäten: In Boomzeiten dreht es sich um das Management knapper Kapazitäten und in Krisenzeiten um verlässliche Vorhersagen über überhaupt zur Verfügung stehende Kapazitäten.

Dabei ist auch der Blick über die verschiedenen Stufen der Lieferkette wichtig (englisch: N-tier Reliability). Also die Frage, wie sicher die Zulieferer meines Lieferanten ihre Lieferversprechen erfüllen können.

Genau hier spielen Multi-Tier Supply Chain Netzwerke wie SupplyOn ihre Stärken aus, über die drei oder mehr Stufen einer Lieferkette auf einer digitalen Plattform zusammenarbeiten. Unternehmen können so beispielsweise über die Lösung Production-to-Supply direkt in die Produktion ihrer Lieferanten schauen und damit deutlich früher erfahren, ob es zu Lieferengpässen kommen könnte, weil beispielsweise die Belieferung ihres Lieferanten mit kritischen Materialien stockt.

Vorbeugend können Unternehmen auch verschiedene Aspekte, wie Details zur ISO-Norm 22301 und den Konzepten zur Betrieblichen Kontinuität (Business Continuity Management, kurz BCM) im Rahmen eines Survey bei ihren Lieferanten anfordern. Diese Umfragen lassen sich aber nicht nur vorbeugend einsetzen, sondern auch im Rahmen des aktuellen In-Crisis Risk Managements, um besser zu verstehen, mit welchen konkreten Schwierigkeiten die Lieferkette kämpft. SupplyOn bietet dafür beispielsweise seinen Kunden bereits vorgefertigte Fragebögen an, die Unternehmen anpassen oder direkt mit einem Klick an ihre gesamte Lieferantenbasis schicken und anschließend automatisiert über SupplyOn auswerten können.

Logistik: Prozessrisiken minimieren

Neben der Situation beim Lieferanten ist es aber genauso wichtig, auch die Logistikprozesse im Blick zu haben. Hier geht es um eine Reihe von Themen: Von der reibungslosen elektronischen Zusammenarbeit mit dem Lieferanten über das sofortige Erkennen möglicher Transportschäden bis hin zu frühzeitigen Warnungen über Transportverzögerungen (siehe auch: 3 Uses Cases wie Unternehmen von Smart Logistics Data profitieren).

Externe Ereignisse: Störungen des Liefernetzwerks erkennen

Auch wenn Lieferanten, Spediteure und Unternehmen ihre Prozesse bestmöglich in Griff haben, können diese jederzeit durch externe Ereignisse gestört werden. Diese reichen von Wetterextremen und Naturkatastrophen über (handels-)politische Auseinandersetzung oder Streiks bis hin zur aktuellen Pandemie.

Vielfältige Datenquellen können hierfür herangezogen werden, um frühzeitig über mögliche Störungen des Liefernetzwerkes Bescheid zu wissen. Allerdings ist es auch hier im Sinne der Datenkonsolidierung wichtig, diese Daten aus den verschiedenen Quellen effizient miteinander zu verknüpfen und mit dem eigenen Supply-Chain-Netzwerk konkret abzugleichen.

Integriertes Supply Chain Risk Management kombiniert SCM-Prozesse mit Risikodaten

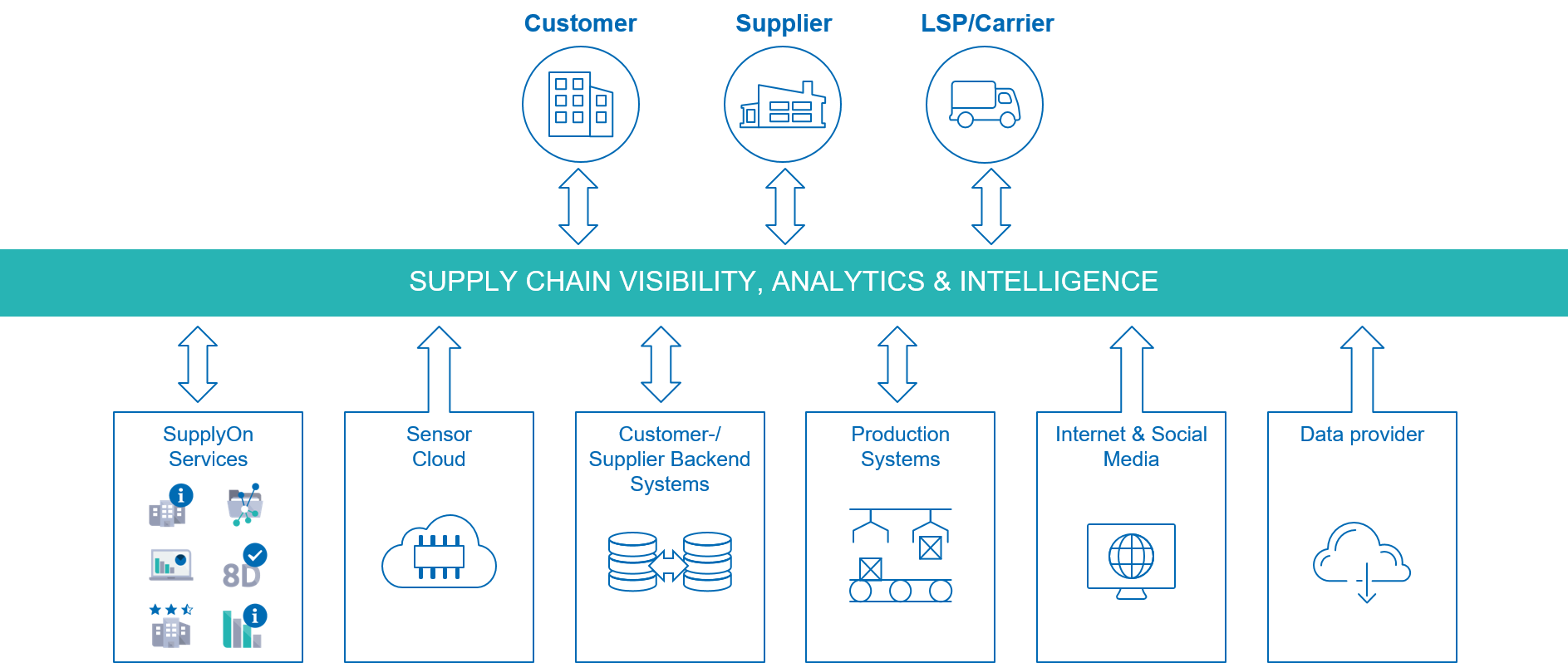

Hierfür verbindet SupplyOn alle Datenquellen über standardisierte Schnittstellen so miteinander, dass eine konsolidierte und somit aussagestarke Analyse möglich wird. Dazu werden die Daten aus dem operativen Bestellprozess wie Artikelnummern, Transportrouten und Abladestellen, mit Daten aus externen Datenquellen angereichert. Zu diesen Daten zählen Informationen über Wetterextreme und Naturkatastrophen ebenso wie Stau- und Streikinformationen.

Selbst hochgradig unstrukturierte Daten aus sozialen Medien wie Facebook und Twitter können integriert werden und finden Eingang in die Analysen. Dazu kommen noch Daten von Sensoren, die zum Beispiel während des Transports von sensiblen Komponenten die Umweltbedingungen wie Temperatur und Luftfeuchtigkeit kontinuierlich überwachen.

Aus diesen Daten ergibt sich im Falle eines Problems ein umfassendes Bild: Der Mitarbeiter in der Disposition erfährt nicht nur frühzeitig, ob es bei einem bestimmten Transport ein Problem gibt, sondern er kann genau nachvollziehen, welches Zukaufteil und somit welcher Produktionsschritt auf seiner Seite davon betroffen ist. Mit diesen Informationen kann er nun ganz gezielt in den Prozess eingreifen – abhängig davon, wie wichtig das betroffene Teil für die eigene Produktion beziehungsweise für den Kunden ist. Der Aufwand und somit die Kosten für die Problembehebung können auf diese Weise genau dosiert werden.

Transparenz entlang der Supply Chain

Ganz im Sinne einer ganzheitlichen Lösung bietet SupplyOn Analytics den Unternehmen die Möglichkeit, diese Daten auch in den eigenen Systemen weiterzuverarbeiten. Zudem können die Analysen können auch Dritten, zum Beispiel Kunden, zugänglich gemacht werden. All dies kann dabei helfen, die Transparenz entlang der Supply Chain zu stärken.

Stufenweise Einführung eines Risikomanagements für die Supply Chain

Auch wenn die aktuelle Situation nach Sofortmaßnahmen ruft, ist Risikomanagement vor allem ein strategisches Thema. Natürlich lassen sich einzelne Maßnahmen schnell und einfach in einer akuten Krise umsetzen. Um jedoch langfristig den größten Nutzen daraus zu ziehen, sollten Unternehmen Risikomanagement nicht als Off-the-shelf, Stand-alone-Tool implementieren. Vor allem aber hat sich ein stufenweises Vorgehen beim Thema Risikomanagement bewährt:

Dabei geht es zunächst darum, die Qualität der Zusammenarbeit mit dem Lieferanten zu verbessern, um so durch eine verbesserte Sichtbarkeit die Prozessrisiken zu beseitigen. Im zweiten Schritt lässt sich die Transparenz durch die Verknüpfung mit externen Datenquellen weiter steigern, um etwa besser auf externe Ereignisse reagieren zu können. Und schließlich, als Königsdisziplin, dient In-Crisis Risk Management dazu, plötzliche, unvorhergesehene Risiken auf operativer Ebene optimal zu bewältigen.

Die drei Stufen des Risk Managements (Webinar-Auszug)